L’implémentation du HACCP est cruciale pour garantir la sécurité alimentaire, mais certaines erreurs courantes peuvent compromettre son efficacité. Voici une liste détaillée des erreurs les plus fréquentes et des conséquences qu’elles peuvent entraîner :

1. Manque de Formation Adequate

- Erreur : Les employés ne reçoivent pas une formation complète ou continue sur le système HACCP, ce qui mène à une mauvaise compréhension des principes et des procédures.

- Conséquences : Une mauvaise application des mesures de contrôle, entraînant des risques de contamination non maîtrisés.

2. Identification Incomplète des Dangers

- Erreur : Ne pas identifier ou sous-estimer certains dangers potentiels (biologiques, chimiques, physiques) dans le processus de production alimentaire.

- Conséquences : Certains risques majeurs ne sont pas contrôlés, augmentant ainsi la probabilité d’incidents alimentaires.

Exemple : Dans une usine de transformation de viande, les responsables HACCP identifient les dangers microbiologiques (comme la salmonelle ou E. coli) mais ignorent les risques physiques, comme la présence d’objets étrangers (par exemple des fragments métalliques provenant de machines).

- Conséquence : Des morceaux de métal peuvent se retrouver dans les produits finis, augmentant le risque de blessures pour les consommateurs.

- Comment éviter : S’assurer que tous les dangers possibles (biologiques, chimiques et physiques) sont correctement identifiés à chaque étape du processus de production.

3. Définition Incorrecte des Points Critiques de Contrôle (CCP)

- Erreur : Confondre les Points Critiques de Contrôle (CCP) avec des étapes non critiques ou ne pas les identifier du tout.

- Conséquences : Les dangers critiques ne sont pas correctement surveillés, et les risques de contamination augmentent.

4. Absence de Surveillance Continue des CCP

- Erreur : Les systèmes de surveillance des CCP ne sont pas mis en place ou ne sont pas appliqués régulièrement (par exemple, la prise de température ou la vérification des délais de cuisson).

- Conséquences : Il devient impossible de détecter rapidement les écarts qui peuvent compromettre la sécurité des aliments.

Pour illustrer ce manquement: Dans une cuisine de restaurant, le point critique de contrôle pour la cuisson des viandes exige que les steaks soient cuits à une température interne de 70°C. Cependant, en période de forte affluence, les cuisiniers négligent de vérifier régulièrement la température avec un thermomètre et se fient simplement à l’apparence visuelle de la viande.

- Conséquence : Si la température n’est pas vérifiée, la viande peut être insuffisamment cuite, augmentant le risque d’intoxication alimentaire.

- Comment éviter : Mettre en place des protocoles stricts et des rappels visuels pour encourager une vérification continue de la température à chaque service.

5. Limites Critiques Mal Définies

- Erreur : Les limites critiques (comme les températures ou les temps de cuisson) ne sont pas correctement définies ou ne respectent pas les normes de sécurité.

- Conséquences : Cela peut conduire à des conditions de traitement alimentaire qui ne garantissent pas l’élimination ou la réduction des dangers.

6. Absence de Mesures Correctives

- Erreur : Ne pas définir clairement ou appliquer des mesures correctives en cas de dépassement des limites critiques.

- Conséquences : Les écarts constatés ne sont pas corrigés, ce qui augmente le risque d’une distribution ou d’une consommation d’aliments dangereux.

Exemple pour mieux comprendre : Dans une usine de production de laits pasteurisés, il est détecté que la température de la pasteurisation est tombée en dessous de la limite critique pendant 20 minutes. Cependant, aucune action corrective n’est prise pour traiter les lots affectés, ni pour ajuster le processus pour les prochaines productions.

- Conséquence : Le lait potentiellement non pasteurisé est emballé et distribué, mettant en danger la santé des consommateurs en raison de la possible prolifération de bactéries pathogènes.

- Comment éviter : Instaurer un plan clair de mesures correctives (comme le retrait des lots affectés) et former le personnel pour qu’il prenne immédiatement des actions si un écart est détecté.

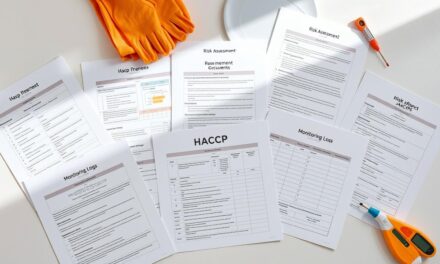

7. Documentation Incomplète ou Inexacte

- Erreur : Les documents relatifs à la surveillance, à la vérification ou aux mesures correctives ne sont pas bien tenus à jour ou sont mal remplis.

- Conséquences : L’absence de traçabilité empêche de vérifier l’efficacité du système HACCP et de prouver la conformité en cas d’inspection.

8. Mauvaise Vérification du Système

- Erreur : Ne pas effectuer des vérifications régulières du système HACCP pour évaluer son efficacité et apporter des ajustements si nécessaire.

- Conséquences : Des dangers ou des défaillances non détectées peuvent persister dans le système, rendant celui-ci inefficace.

Par Exemple : Dans une usine de fabrication de conserves, un plan HACCP a été mis en place il y a plusieurs années. Cependant, depuis sa mise en œuvre, aucun audit interne ni aucune vérification régulière du système n’a été réalisé pour évaluer son efficacité et vérifier si les CCP (points critiques de contrôle) sont toujours correctement maîtrisés.

- Conséquence : Des changements dans la chaîne de production, comme l’ajout de nouveaux équipements ou l’introduction de nouveaux ingrédients, peuvent avoir créé des risques non identifiés, augmentant ainsi la probabilité de contamination sans que le personnel ne s’en rende compte. Le système HACCP devient inefficace, car il ne prend plus en compte ces nouvelles variables.

- Comment éviter : Effectuer des vérifications régulières du plan HACCP, au moins une fois par an, pour s’assurer que le système fonctionne toujours comme prévu. Mettre en place un programme de révision chaque fois qu’il y a des changements significatifs dans les procédés de production ou dans les exigences réglementaires.

9. Inadaptation du Plan HACCP à l’Évolution des Processus

- Erreur : Ne pas réviser le plan HACCP en fonction des changements dans les procédures de production, de nouvelles matières premières ou de nouveaux équipements.

- Conséquences : Les dangers associés à ces modifications ne sont pas pris en compte, ce qui peut rendre obsolètes les mesures de contrôle précédentes.

Exemple : Dans une usine de production de plats cuisinés, le processus de cuisson a été modifié pour inclure une nouvelle méthode de cuisson sous vide, qui n’était pas utilisée lorsque le plan HACCP initial a été conçu. Cependant, le plan HACCP n’a pas été mis à jour pour prendre en compte les nouveaux dangers liés à cette méthode, comme l’anaérobie (croissance des bactéries en absence d’oxygène, comme le Clostridium botulinum).

- Conséquence : Le plan HACCP ne prend pas en compte les risques spécifiques associés à la cuisson sous vide, tels que le développement de toxines botuliques dans des conditions de faible température ou d’oxygène limité. Cela pourrait entraîner la production de plats dangereux pour la consommation.

- Comment éviter : Réviser et mettre à jour le plan HACCP à chaque modification majeure du processus de production, de l’introduction de nouveaux équipements ou méthodes de travail, en identifiant les nouveaux dangers et en ajustant les CCP correspondants.

10. Manque d’Implication de la Direction

- Erreur : Une faible implication des cadres supérieurs dans la gestion et la mise en œuvre du système HACCP.

- Conséquences : Sans un engagement fort de la direction, les ressources nécessaires ne sont pas allouées, et les employés ne prennent pas le programme au sérieux.

11. Négliger les Aspects Préventifs

- Erreur : Trop se concentrer sur les mesures correctives sans une approche préventive visant à éviter les dangers dès le début du processus.

- Conséquences : Cela conduit à des situations où les problèmes sont résolus après coup, mais auraient pu être évités dès l’amont avec un contrôle préventif efficace.

Pour mieux comprendre : Dans une boulangerie industrielle, l’équipe HACCP se concentre uniquement sur la réaction aux écarts détectés, comme la contamination croisée entre les ingrédients. Ils mettent en place des mesures correctives lorsqu’un problème est identifié, par exemple, en retirant les produits affectés ou en nettoyant les équipements après la contamination. Cependant, ils ne prennent pas en compte les mesures préventives qui pourraient empêcher ces incidents de se produire à la base.

- Conséquence : La contamination croisée se produit régulièrement, entraînant des retards de production, des pertes de produits, et des risques pour la sécurité alimentaire. Le coût des actions correctives répétitives devient élevé et nuit à l’efficacité générale de la production.

- Comment éviter : Mettre en place des mesures préventives comme la séparation stricte des zones pour les ingrédients allergènes, la mise en place de procédures de nettoyage entre chaque type de production, et la formation du personnel sur la gestion des risques avant qu’ils ne surviennent. Par exemple, organiser un espace distinct pour la préparation des aliments allergènes afin de minimiser le risque de contamination dès le début du processus.

L’accent doit être mis sur l’anticipation des dangers plutôt que sur la simple réaction aux problèmes une fois qu’ils sont survenus, ce qui est une des bases essentielles du HACCP.

12. Manque de Communication entre les Équipes

- Erreur : Les différents services impliqués dans la chaîne de production (production, nettoyage, qualité, etc.) ne communiquent pas efficacement sur les procédures HACCP.

- Conséquences : Des informations critiques peuvent être perdues ou mal comprises, rendant les contrôles inefficaces.

Conclusion

Ces erreurs, bien que courantes, peuvent être évitées avec une bonne formation, une supervision continue et une réévaluation régulière du système HACCP. La clé du succès est de considérer le HACCP non comme une simple obligation légale, mais comme un outil stratégique pour garantir la sécurité alimentaire et protéger la santé des consommateurs.